技術能力

Home » 技術能力

品質控管 (Quality Control)

品質控管

品質不只是最終檢驗的結果,而是從產品設計、製程規劃到量產出貨,全程內建於每一道製程之中。我們以國際汽車產業標準為核心,建立完善且可追溯的品質管理系統,確保每一件產品皆符合客戶嚴格要求。

品質系統

全面導入 IATF 16949:2016 汽車品質管理系統,所有生產與檢驗流程皆依據標準作業執行,並透過文件化管理與定期稽核,確保品質制度持續有效運作。

製程內建品質

我們將品質控管融入生產流程,而非僅於最後檢驗階段確認結果。 從壓鑄、加工、清洗到組裝,每一站皆設有關鍵品質檢查點(Quality Gate),即時發現並排除潛在風險,避免不良品流入下一道製程。

檢測設備

為確保產品精度與穩定性,力厲企業建置完整的品質檢驗設備,涵蓋尺寸、材料、結構與耐久性測試,透過高精度量測設備,我們能確保每一項產品皆符合圖面與客戶規範。

治具與改善能力

為提升製程穩定度與量測一致性,力厲企業 自行設計與製作夾治具與檢治具,可依客戶產品需求量身訂製。 此能力不僅降低人為誤差,也能縮短換線時間、提高整體良率與生產效率。

最終檢驗與交付保證

我們建立完整的品質回饋與改善流程,當製程或產品發生偏差時,技術團隊可於 三個工作天內提出改善對策。 透過持續的 VA / VE 改善活動 與品質回饋紀錄管理,協助客戶優化成本、提升產品競爭力。

生產流程 Production Flow

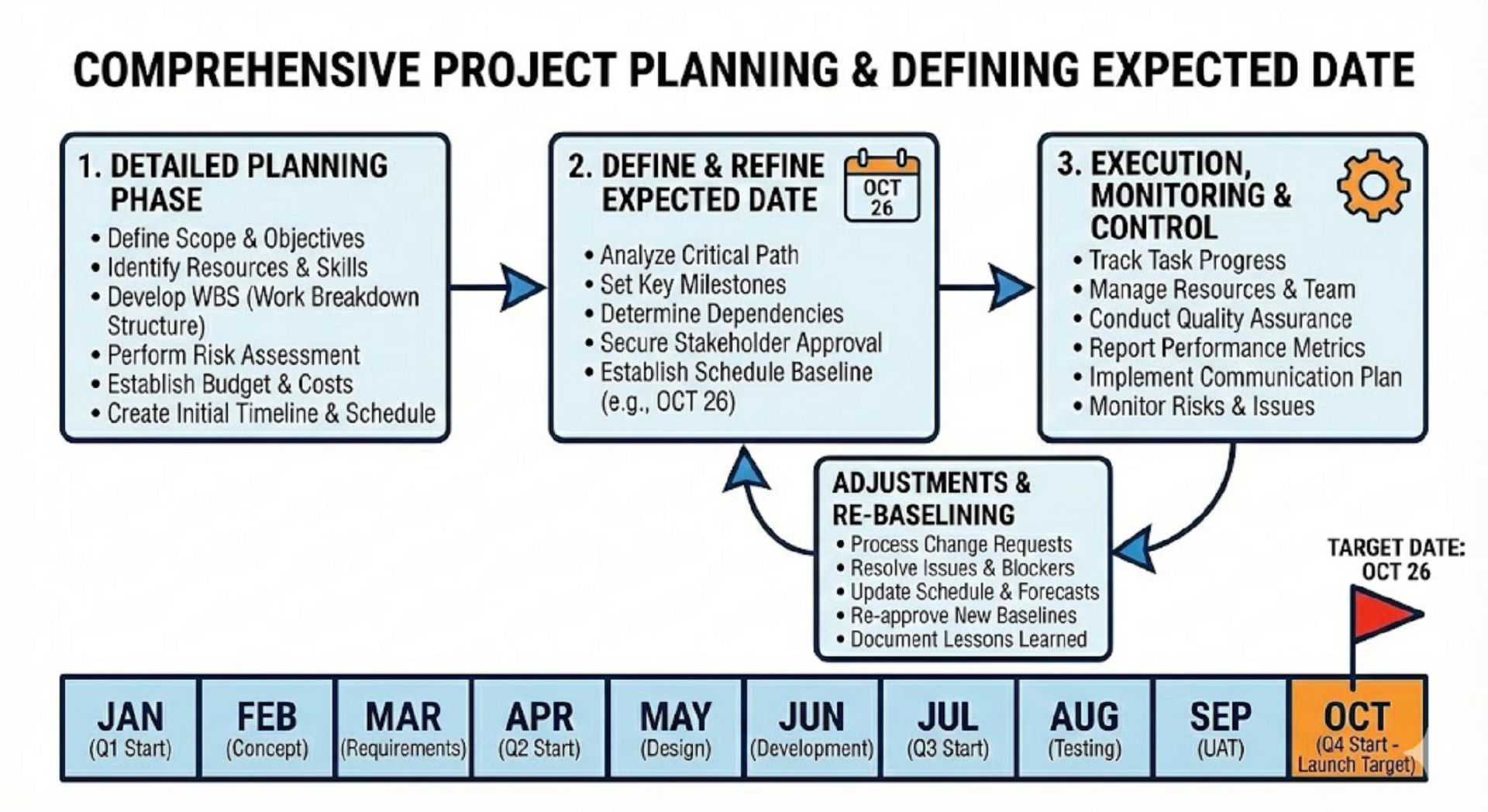

Planning and defining the expected date

Runner gate & overflow design

3D Printing

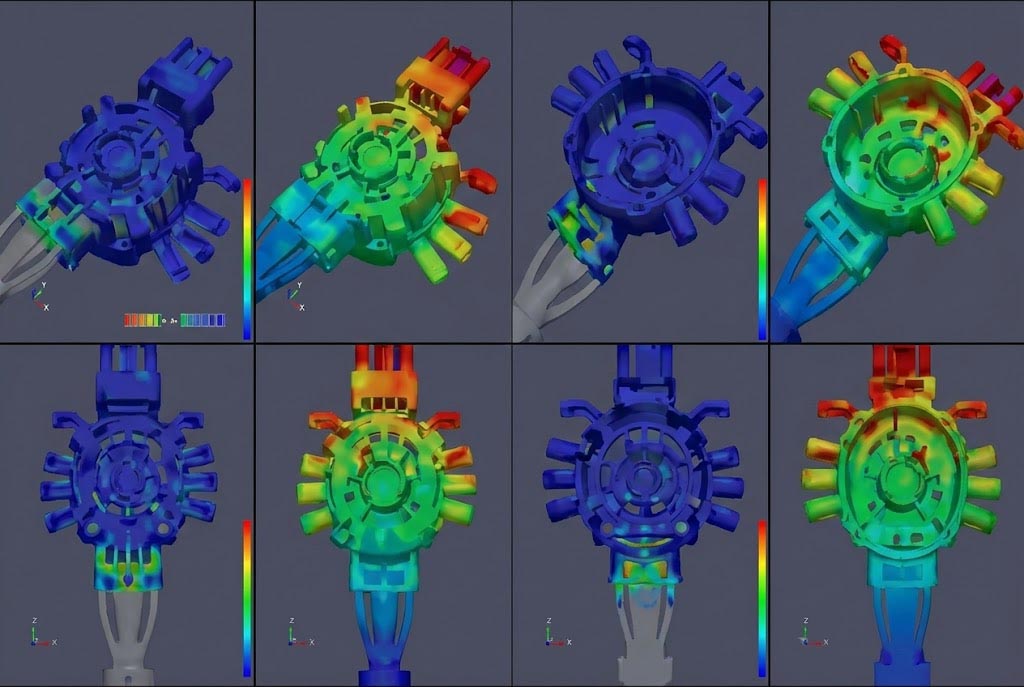

Mold Flow Analysis

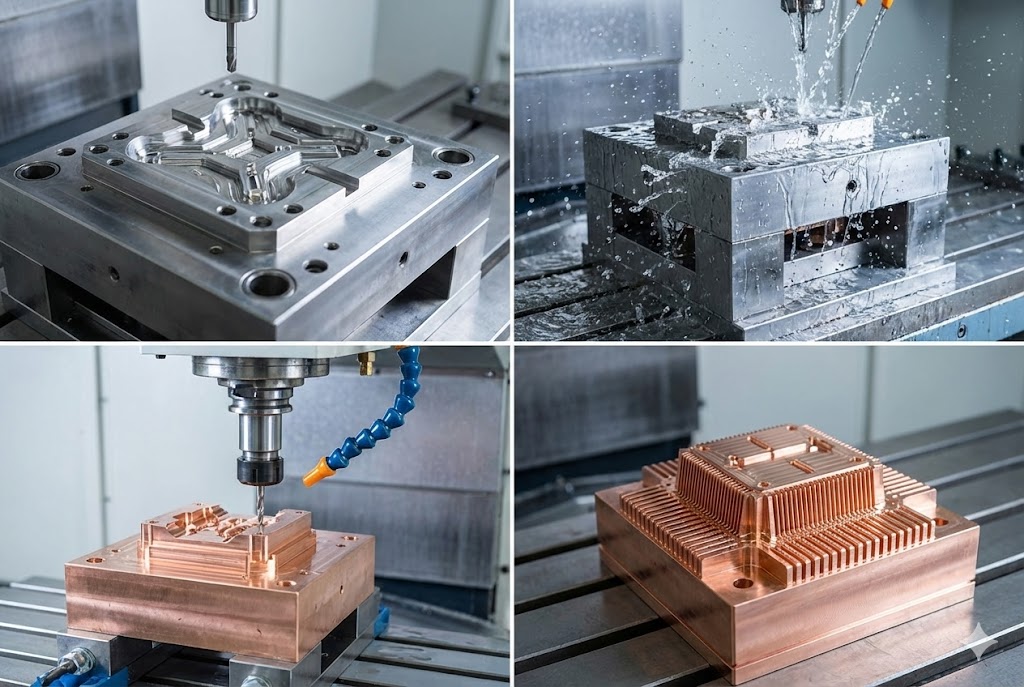

Mold Building

Injection Process

Trimming & Shot Blasting

Machining

Parts Washing

Storage & Warehouse

Final Inspection

Shipping

力厲企業的三大核心實力

品質為先,技術為本,永續共榮

在力厲企業,我們相信「品質」不只是檢驗結果,而是一種承諾。

透過創新技術與精密製程,我們讓每一個壓鑄零件都能展現穩定、可靠與長久價值。

從設計、開發、量產到品質驗證,每個細節都以「精確」為標準。

技術能力

模具開發能力

3D CAD → 模具快速建模

青銅電極製作能力(Bronze Electrode)

模具自動化流程(降低人為誤差)

8–12 週的快速開發週期(Lead Time)

Mold Flow / X-ray 用於改善產品品質

壓鑄技術

125–500 噸機種覆蓋多規格

自動化澆料、噴霧、取件,穩定品質

高循環效率(12–16 秒 Cycle Time)

溫度、壓力、金屬液控制的精準度

適用複雜薄壁結構、高精度支架類產品

精密加工能力

50 條加工產線,每天可加工 50 種不同品項

支援高精度孔位、攻牙、同軸度加工

高剛性結構與 12,000 rpm主軸確保尺寸穩定

客製治具提升夾持穩定性

表面處理與清洗能力

RO 熱水清洗(70°C)

多噴嘴確保內外部潔淨度

氣刀系統加速乾燥

污水處理設備符合環保規範

自製夾具與檢具能力

100% 設計、80% 製造皆由 LIKW 完成

檢具可客製符合客戶圖面

大幅降低偏差與人為誤差

減少換線時間、提高良率

品質檢測能力

三次元量測 CMM(大型量測能力)

X-Ray 內部缺陷分析

光譜儀 OES 材料組成分析

氣密測試(Leak Test)

鹽霧測試(SST)

表面粗糙度、塗層厚度測試